【中国铁合金网】

一、研究的背景与问题

随着国防、交通、石油、汽车等行业发展和技术进步,对钢材的性能要求日益提高,对钢中杂质元素、夹杂物含量的要求也日益严格。洁净钢是指对钢中杂质元素含量具有非常严格要求的钢种,一般要求硫、磷的质量分数小于0.01%,且对氢、氧以及低熔点金属的含量也有严格的要求。国内外对洁净钢的研究都给予了高度重视和极大关注,新世纪以来,我国高效率、低成本洁净钢生产技术取得了一定进展,但洁净钢生产的数量、品种、质量和成本均与世界先进水平有很大的差距,无法满足我国国民经济发展的需要,严重影响我国装备制造、国防等工业的发展。

洁净钢生产需要低碳、低硫、低磷、有害及残留元素低的铁源原料—洁净钢水或冶炼洁净钢基料。我国目前生产的洁净钢主要采用高炉-转炉传统冶炼流程。我国铁矿资源禀赋差,整体呈现出“贫细杂”的特点,虽然经过复杂的选矿工艺处理可以生产出满足高炉冶炼要求的铁精矿,然而冶炼得到的铁水通常含有较多杂质,这些杂质需在铁水预处理、转炉炼钢等过程中去除,造成了炼钢工艺流程的复杂和成本的上升,限制了我国洁净钢生产技术的发展。此外,高炉炼铁以焦碳为主要能源,排放大量污染物,严重污染环境。

除采用传统的高炉铁水外,高品质纯铁也是冶炼洁净钢的基料。直接还原炼铁是以非焦煤为能源,在不熔化、不造渣的条件下,原料基本保持原有物理形态,铁的氧化物经还原获得以金属铁为主要成分的固态产品的技术方法。其产品直接还原铁中硅、锰、镍、铬、钛、钒等元素含量比高炉铁水及废钢低1~2个数量级,是生产优质钢铁材料不可或缺的原材料。然而,由于受高品位铁矿资源缺乏的制约,我国直接还原铁工业发展极其缓慢。

针对我国铁精矿品质较差、洁净钢基料匮乏的现状,东北大学韩跃新教授项目团队提出了基于源头控制杂质含量的“铁精矿深度提质—直接还原—电炉熔炼”洁净钢基料低成本制备新工艺,并围绕超级铁精矿和洁净钢基料高效制备过程中铁精矿深度去杂、高纯铁精矿直接还原、直接还原铁品质控制等关键技术开展研究工作,以期解决我国直接还原铁原料和洁净钢基料匮乏的问题,为钢铁的短流程绿色生产提供技术支撑,促进钢铁工业的转型升级。

二、解决问题的思路与技术方案

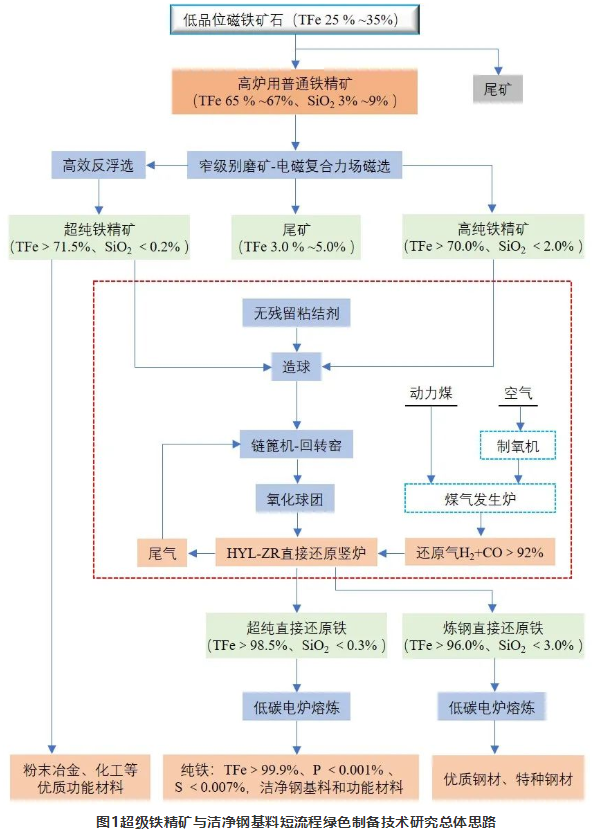

针对我国超级铁精矿与直接还原铁技术研究现状,本项目基于铁矿石优质优用的学术思想,以优化铁矿产业结构、延伸铁矿产业链及钢铁清洁生产为目标,将矿物加工、直接还原和电炉熔炼有机结合,通过从普通铁精矿到纯铁产品的全流程关键技术创新,开发超级铁精矿与洁净钢基料短流程绿色制备技术,并实现其工业化应用。本项目总体思路如图1所示。

针对典型的铁精矿开展工艺矿物学研究,重点查明样品中磁铁矿的连生体特征及结晶粒度,并对样品进行分选试验,建立基于铁矿石工艺矿物学基因特性的超级铁精矿制备可行性评价体系,实现了超级铁精矿原料的高效、快速、便捷筛选;针对铁矿物的过磨和欠磨都不利于超级铁精矿制备的技术难题,采用搅拌磨机开展系统地铁精矿再磨技术及理论研究,利用CFD软件对搅拌磨磨腔内的流场进行模拟计算,建立不同直径介质和搅拌器转速的磨矿动力学方程,考察搅拌磨与球磨两种磨矿方式的磨矿效果,形成搅拌磨窄级别磨矿技术,实现了铁矿物与脉石矿物的高效解离;针对超级铁精矿制备过程中二氧化硅及其他杂质(酸不溶物)难以去除的技术难题,采用MaterialsStudio软件模拟计算磁铁矿和石英矿物表面的物理化学差异,设计并合成具有新型分子结构的常温捕收剂,并通过药剂分子结构建模、结构优化及纯矿物浮选试验,确定新型浮选捕收剂的适宜工艺条件,为实现磁铁矿与石英的高效浮选分离提供技术与理论指导;以超纯和高纯两种铁精矿为原料,研究气基竖炉直接还原专用氧化球团制备工艺,模拟HYL气基竖炉直接还原生产工艺,研究超级铁精矿氧化球团的气基还原特性,并以生产的直接还原铁为原料开展了低碳电炉熔炼试验,获得可作为优质洁净钢基料TFe>99.90%、C<0.0010%、S含量<0.0066%、P含量<0.0020%的纯铁,形成超级铁精矿选择性还原-低碳熔炼纯铁新技术。

三、主要创新性成果

1、提出了以低品位磁铁矿为原料短流程制备高品质纯铁技术。突破铁矿石传统的选矿-高炉-转炉-RH精炼工艺流程的限制,以冷态物理精选方法剔除铁矿石中大部分非铁杂质,取代传统的高温熔化、造渣工艺,形成“铁精矿深度提质-选择性直接还原-低碳电炉熔炼”生产高品质纯铁技术。

2、开发了搅拌磨窄级别磨矿与复合力场电磁精选技术。首先采用搅拌磨对普通铁精矿进行细磨,制备窄级别物料,强化铁矿物的高效单体解离,然后采用具有复合力场的电磁精选机进行深度提铁除杂,可直接获得TFe70.00%~71.50%,SiO2<2.00%的高品位铁精矿。

3、创建了基于MS模拟的常温高效脱硅浮选药剂结构设计与合成技术。基于MS软件模拟探明磁铁矿和石英矿物表面物理化学性质的差异,并据此设计合成了具有新型分子结构的常温高效脱硅浮选药剂,该药剂为控制SiO2及其他杂质(酸不溶物)极低含量的关键性技术,经反浮选脱硅后可获得了TFe>71.50%,SiO2<0.20%的超纯铁精矿。

4、发明了选择性直接还原-低碳熔炼纯铁技术。采用低温选择性还原技术将超级铁精矿中的铁矿物还原为金属铁,严格控制非铁元素还原进入金属铁相,还原产品经电炉高温快速熔炼获得高品质纯铁,与传统高炉-转炉-RH精炼工艺相比纯铁Fe>99.90%,C含量可<0.0005%,吨纯铁CO2排放量减少70%以上。

四、应用情况与效果

依托东北大学超级铁精矿与洁净钢基料绿色制备创新技术,辽宁建平旗盛金属新材料公司建成了10万t/a超级铁精矿生产线(图2)和6万t/a的低碳电炉熔炼生产洁净钢基料生产线(图3)。生产的超级铁精矿TFe品位高达72.22%、SiO2含量为0.20%、酸不溶物含量为0.18%,纯铁产品TFe品位>99.92%,P含量≤0.0006%,S含量≤0.0092%,C含量≤0.0020%,达到优质洁净钢基料的标准。

超级铁精矿与洁净钢基料绿色制备技术及工业应用实现了我国优质磁铁矿资源的优质优用目标,优化了铁矿产业结构、延伸了铁矿产业链,解决了我国生产直接还原铁原料匮乏的难题,填补了国内外低品位磁铁矿至纯铁全流程绿色制备技术空白,对于优质磁铁矿资源的高效利用起到了示范性作用,为我国发展钢铁短流程及高端钢材生产奠定了原料基础。同时,与传统高炉-转炉工艺相比吨钢CO2排放量降低70%以上,以非结焦煤为能源,有利于钢铁生产摆脱对焦煤的依赖,为我国洁净钢基料的生产开辟了新的途径,对推动我国钢铁材料产品从中低端向中高端迈进,突破国外在国防、航天、航空及新能源等领域材料的封锁具有重要意义。

(来源:东北大学)

中国铁合金网版权所有,未经许可,任何单位及个人均不得擅自拷贝或转载,否则视为侵权,本网站将依法追究其法律责任,特此郑重声明!

- [责任编辑:kangmingfei]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容